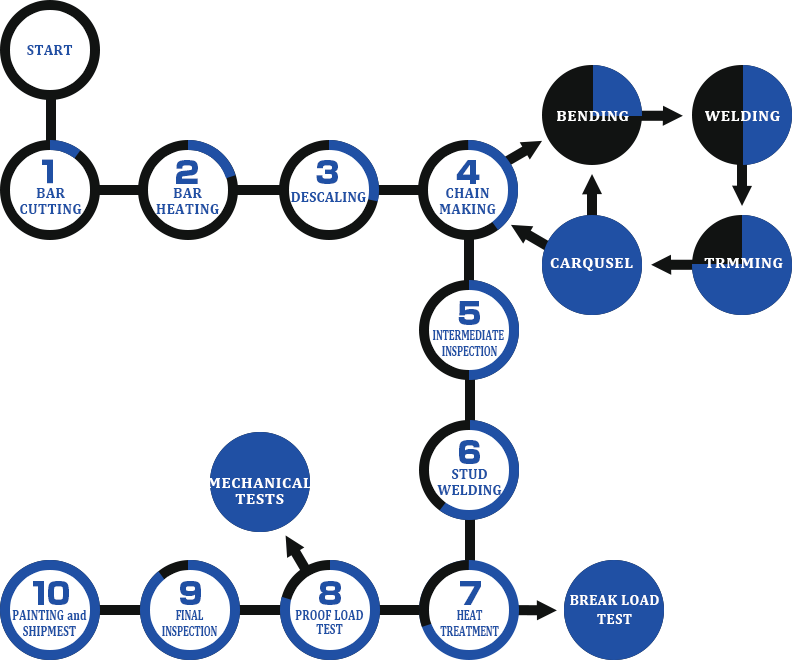

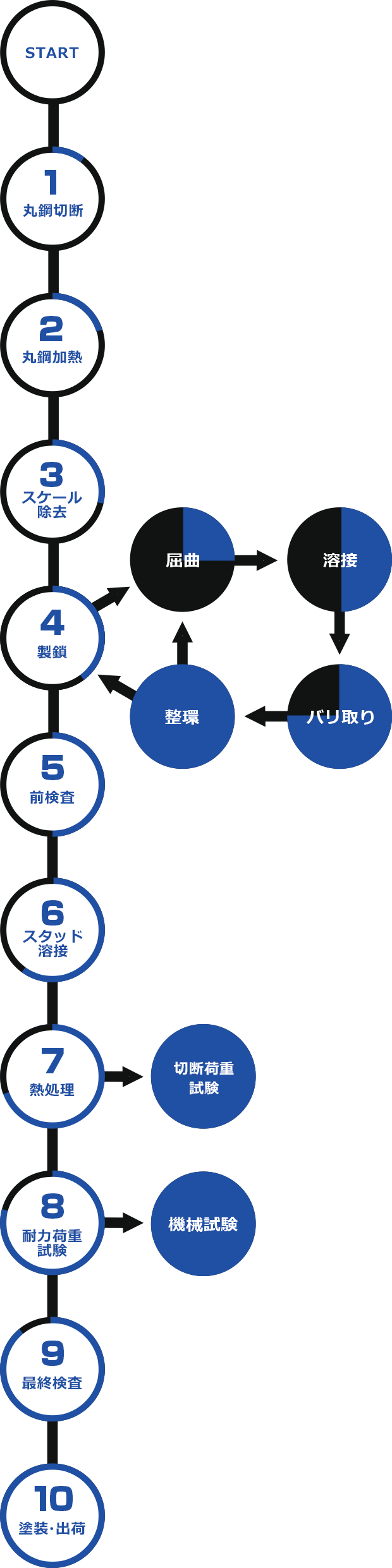

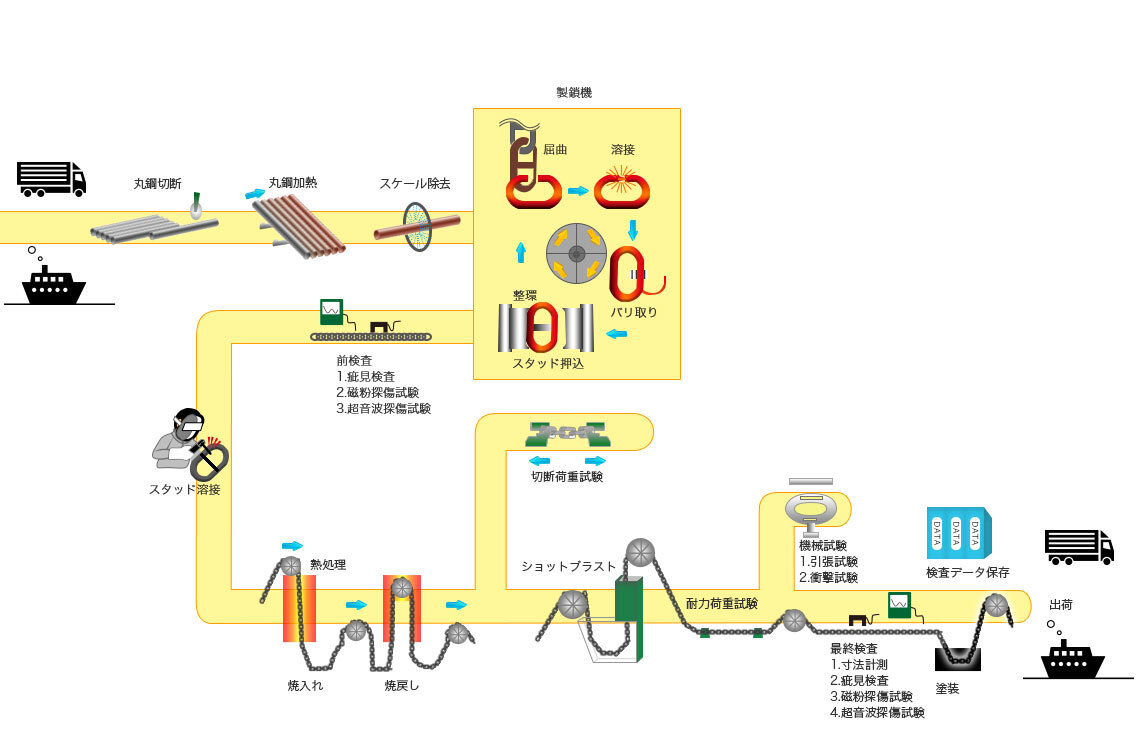

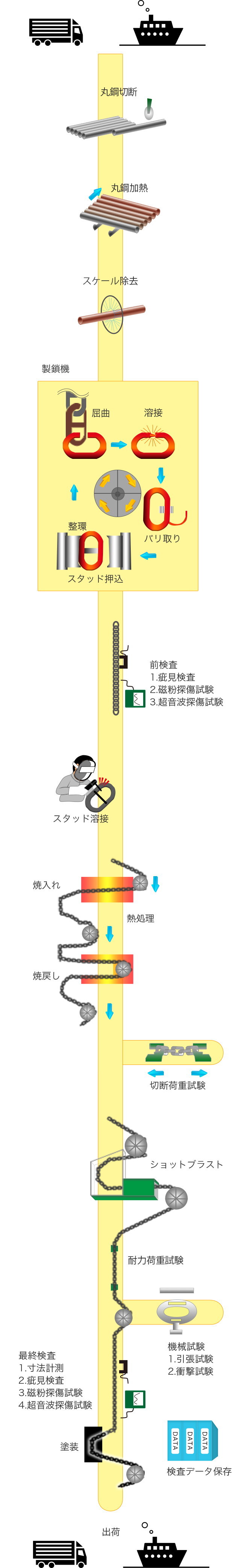

チェーンは色々な工程を経て造られています

姫濱中製鎖の高品質管理システムから生まれる世界品質チェーン。

その製造過程をご紹介致します。

チェーン製造工程概要図

※各イラストをクリックしていただくと詳細が表示されます。

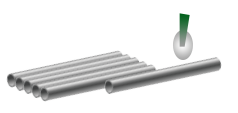

| 丸鋼切断 (BAR CUTTING) |

製鋼メーカーから届いたチェーン用丸鋼を、必要な長さに切断します。 |

|---|---|

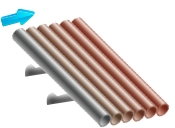

| 丸鋼加熱 (BAR HEATING) |

切断したチェーン用丸鋼を、チェーンリンクの形に加工するため、加熱を行います。丸鋼全体が均一に加熱されるように、チェーン用丸鋼を回転させながら加熱していきます。 |

| スケール除去 (DESCALING) |

丸鋼の表面についているスケール(酸化物など)を高圧の水を吹き付けて除去します。 |

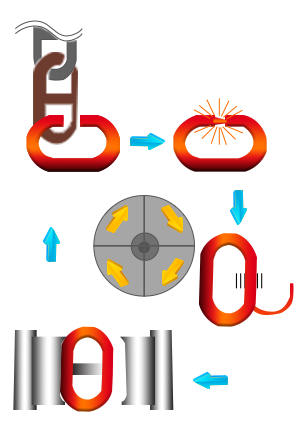

| チェーン製造 (CHAIN MAKING) |

屈曲→フラッシュバット溶接→溶接バリ取り→整環→/屈曲→・・・という順でチェーンを製造することにより、長いチェーンを製造していきます。 |

| 屈曲 (BENDING) |

加熱した丸鋼をチェーンリンクの形に曲げます。1工程目でJ字に曲げ、2工程目でC字に曲げます。C字に曲げるとき、前に作ったチェーンリンクと繋げます。 |

| フラッシュバット溶接 (FLASH BUTT WELDING) |

当社の特殊工程の1つであるフラッシュバット溶接を、C字に曲げたリンクの端面に行います。この工程では、端面にフラッシュを発生させて加熱し、全体が溶融状態になったところで押込み、溶接を行います。電圧・電流・時間など、リンク1つ1つのさまざまなパラメータをコンピュータで管理しています。 |

| 溶接バリ取り (TRIMMING) |

溶接で押し出した酸化物を含む突出した部分(バリ)を削り取ります。 |

| 整環とスタッド押込 (ALIGNMENT & STUD SETTING) |

チェーンリンクの形を規格寸法に整えます。スタッド付チェーンの場合、スタッドはこのタイミングで挿入し、リンク環内に押し込んで固定します。 |

| 前検査 (PRE-INSPECTION) |

チェーン製造時に欠陥や疵がないかどうか、製造直後に一度確認します。 |

| スタッド溶接 (STUD WELDING) |

船舶用チェーンの場合、スタッドが脱落しないよう、スタッドを溶接留めします。 |

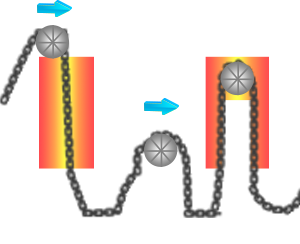

| 熱処理 (HEAT TREATMENT) |

当社の特殊工程である竪型式の連続式熱処理を行います。チェーンリンクを竪型炉に通すことによって、連続して焼入れ(QUENCHING)焼戻し(TEMPERING)を行います。一連の作業を連続して行うことによって、チェーン全体に均一な品質の熱処理を施すことができます。この工程でチェーンの強度、靱性が決定するので、重要な工程です。 |

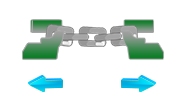

| 耐力荷重試験 (PROOF LOAD TESTING) |

熱処理を行ったチェーン全体に、船級規則によって規定されている耐力荷重試験を行い、チェーンが変形や破損をしないか確かめます。 |

| 切断荷重試験 (BREAK LOAD TESTING) |

一部サンプルリンクを採取し、耐力荷重以上の荷重をかけて、チェーンが破損しないかを確かめます。 |

| 機械試験 (MECHANICAL TESTS) |

サンプルリンクから試験片を採取し、引張試験やシャルピー試験を行い、チェーン製品の機械的性質(強度や靱性など)を確かめます。 |

| 最終検査 (FINAL INSPECTION) |

耐力荷重試験を行った全ての製品チェーンに欠陥がないかどうかを目視検査および非破壊検査(NON-DESTRUCTIVE TESTS)などによって確認し、寸法の測定など、製品の最終検査を行います。 |

| 塗装と出荷 (PAINTING & SHIPPING) |

全ての検査が完了したチェーンは、塗装され、出荷されます。 |